基金项目:国家自然科学基金项目(52105220); 四川省科技计划项目(2020YFG0474).

第一作者简介:胡利鸿(1990-),工程师,硕士,主要从事设备结构设计与仿真研究.E-mail:hulihom@163.com.

(1.四川省星时代智能卫星科技有限公司制造业创新中心,四川 成都 610041; 2.中国核动力研究设计院核反应堆系统设计技术重点试验室,四川 成都 610041)

(1.Sichuan Xingshidai Intelligent Satellite Technology Co.,Ltd. Manufacturing Innovation Center,Chengdu 610041,Sichuan,China)(2.Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu 610213,Sichuan,China)

DOI: 10.20015/j.cnki.ISSN1000-0666.2024.0055

盘台是核电厂主控制室执行信息化监视和控制的关键仪控设备,工程师在突发工况下可利用后备盘台评价全厂安全状态,确保核电厂的安全和稳定运行(许彧青,2012)。考虑到核电站可能建立在沿海地震频发地带,且由于日本福岛核电站事故的恶劣影响,后备盘台在地震工况下保持结构和功能的完整尤为重要。在地震期间,后备盘台应能确保内部设备正常运行,地震后盘台结构能保证无永久变形和破裂,各个连接件无松动和脱落,因此抗震性能是后备盘台结构设计的关键之一(Tan et al,2014)。

目前,核电仪控设备的抗震分析受到了国内外核工业领域研究者的广泛关注(黄茜等,2020; 赵万松等,2017; Cao et al,2020; Salman et al,2020; 刘明星等,2021; 杨文芳等,2010; Lee,Jung,2020; Tran et al,2020a,b)。Gao等(2020)提出了一种评估和预测核电站电气柜地震风险的简化方法,该方法是易损性分析和累积绝对速度分析的组合。数值分析结果表明,当地震累积绝对速度值大于0.27 g·s时,电气柜的操作条件会受到地震的干扰。刘明星等(2021)采用响应谱法对机柜进行校核,通过抗震试验分析机柜的结构响应特性与抗震性能,确认抑制机柜的横向运动是改善结构抗震性能的关键。Salman等(2020)研究了分组并柜对机柜抗震能力的影响,结果显示2个机柜并柜和3个机柜并柜使机柜的故障概率分别降低了28%和50%。

上述研究对认识仪控设备,尤其是对控制机柜的抗震分析提供了重要参考依据。但有关后备盘台的抗震性能分析和研究则相对较少。Satyavathi等(2013)采用有限元仿真的方法确认设计的后备盘台结构小于材料的屈服应力,满足抗震设计需求。Lee 等(2005)使用反应谱法分析后备盘台在地震反应谱作用下的应力情况,并将试验与有限元分析结果对比,证明仿真结果的可靠性以及结构的功能完整性。但是上述盘台相关研究在做仿真分析时,仅通过反应谱分析法计算盘台结构的整体应力,无法探究盘台的振动响应特性,未对盘台的振动信号、演变特征进行深入的探讨。因此,有必要在此基础上进一步分析盘台在地震动工况下的行为,探索结构可能存在的振动演变特征,并将仿真分析结果与试验研究进行对比,揭示后备盘台受到地震激励下的响应行为,从而为后备盘台的结构设计和抗震性能评价提供更为可靠的理论依据。

本文采用反应谱分析法和时程分析法对某核级控制室后备盘台结构进行仿真分析,在认清结构频率响应和时程动态响应特征的基础上,严格按照核电设备试验标准对后备盘台样机进行抗震鉴定试验,分析测得的后备盘台结构动态响应,对比分析和探讨仿真与试验结果,揭示结构的地震响应特征。

后备盘台三维模型如图1a所示,外形包络尺寸为1 800 mm×960 mm×1 055 mm(高×宽×深),主要由焊接框架、底板、顶板、马赛克显示盘面、马赛克控制盘面组成,其中框架外形包络尺寸为1 800 mm×960 mm×1 055 mm(高×宽×深),底板外形包络尺寸为120 mm×960 mm×850 mm(高×宽×深),顶板外形包络尺寸为960 mm×600 mm×3 mm(宽×深×厚),马赛克显示盘面外形包络尺寸为792 mm×960 mm×3 mm(高×宽×厚),马赛克控制盘面外形包络尺寸为600 mm×960 mm×3 mm(高×宽×厚)。盘台框架采用60 mm×60 mm×4 mm的Q235B矩管焊接而成,外表面焊接材料为Q235B的钣金蒙皮,基于三维模型建立的后备盘台的有限元模型如图1b所示。为了节省计算资源,需对有限元模型进行简化处理:焊接框架采用梁单元,底板、顶板、马赛克盘面采用壳单元,并对零部件设置相应的截面属性和形式。在盘台的前后门和内部结构件相应位置设置参考点,对参考点设置相应的质量值,并将参考点与梁单元耦合,以模拟相应配置的重量,得到有限元模型质量为710.5 kg。结构之间的焊接和螺接简化为固定约束,并约束盘台底部所有方向自由度。部件网格特征见表1,材料参数见表2。

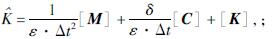

通过质量矩阵[M]和刚度矩阵[K]的组合确定结构的瑞利阻尼,包含α和β两个参数(闻邦椿等,2009):

[C]=α[M]+β[K] (1)

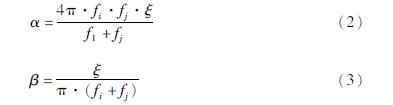

式中:α表示质量阻尼系数; β表示刚度阻尼系数,其简化计算公式分别为:

式中:fi为第i阶阵型的固有频率; fj为第j阶阵型的固有频率; ξ为阻尼比。本文中使用结构第一阶和第二阶阵型的固有频率。

后备盘台模型的前10阶自然频率分布如图2所示。如图可见,盘台的前10阶模态频率与振型相对独立,不存在相邻自然频率非常接近的现象,这在一定程度上避免了模态集中可能存在的振动放大等问题。对后备盘台的前三阶模态进行分析,结果如图3所示,后备盘台在底部约束状态下的第一阶模态振型表现为后备盘台整体沿Y向(横向)的偏摆运动,频率为13.656 Hz; 第二阶模态振型是后备盘台整体沿X向(纵向)的偏摆运动,频率为28.234 Hz; 第三阶模态频率为35.704 Hz,模态阵型表现为盘台框架整体沿X向的偏摆运动。

考虑到后备盘台所在地区地震反应谱的幅值 放大区域通常集中在2~10 Hz(张家倍等,2013),故盘台的自然频率不在地震幅值的放大区域,即后备盘台能够较好地避开地震反应谱的响应放大区,因此初步判定盘台具有一定的抗震安全裕度。

考虑到在后续实际试验过程中,后备盘台需要依据标准分别进行5次运行基准地震(Operating Basis Earthquake,简称OBE)试验和1次安全停堆地震(Safe Shutdown Eathquake,简称SSE)试验(阻尼比取5%)(核电厂安全系统电气设备抗震鉴定,GB/T 13625-92),由于SSE地震反应谱在3个方向的信号均能包络OBE的反应谱,因此在仿真中以SSE作为地震反应谱计算的输入。图4为OBE和SSE在阻尼比为5%时3个方向的地震反

应谱曲线,包络谱最大的放大倍数为1.2,采用反应谱分析法中的平方和开平方根(Square Root of the Sum of Squares,简称SRSS)对盘台在地震作用下的反应进行分析(刘明星等,2021),计算结果如图5所示。可以看出,后备盘台在地震载荷作用下,受到的最大Mises应力为91.89 MPa,位于马赛克显示盘面左下角; 后备盘台框架的最大Mises应力为74.83 MPa,位于中间横梁两端。这是由于地震信号放大区在2~10 Hz,靠近盘台的第一阶自然频率为13.656 Hz,而后备盘台的第一阶模态表现为沿Y向的左右偏摆运动,同时由于后备盘台前侧突出,使得整体重心前移,因此马赛克盘面左右两端以及框架中间横梁左右两端承受较大的压力,导致该处应力最大,但该最大应力值小于马赛克材料(塑料)的屈服极限125 MPa,考虑到后备盘台一阶固有频率不在地震幅值的

图5 盘台整体应力云图(a)、框架应力云图(b)和位移响应云图(c)

Fig.5 Stress nephogram of the back-up panel(a)and the frame(b), displacement nephogram of back-up panel(c)

放大区域,因此在该地震动作用下,后备盘台具有较好的抗震能力,不会出现塑性变形和开裂等现象。盘台的最大位移出现在其顶部区域,最大位移值为3.96 mm,这也是盘台在地震动作用下第一阶模态特性导致的,该位移值相对较小,进一步证明盘台具有良好的抗震性能。

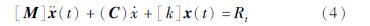

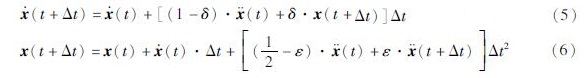

采用ABAQUS隐式求解器对后备盘台在地震动使用下的信号演变进行分析求解,系统的动力学平衡方程可以表达为:

式中:[M]为结构质量矩阵; [C]为结构阻尼矩阵; [K]为结构刚度矩阵; x(t)为振动幅值矢量; Rt为外部载荷。

假定在时间间隔[t,t+Δt]内,加速度线性变化,即速度和加速度公式可表示为:

式中:δ和ε是按积分的精度和稳定性要求可以调整的参数。

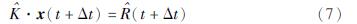

根据式(5)和式(6)可得出 和

和 用x(t+Δt)、

用x(t+Δt)、  表示的表达式,带入式(4)中整理得到:

表示的表达式,带入式(4)中整理得到:

式中:

由式(7)可以看出,求解当前x(t+Δt),需要用到当前时刻的R(t+Δt),AK^U1和AR^U1称之为有效刚度和有效载荷矢量。

对图4中的地震反应谱进行时程转换,结果如图6所示,其中OBE的X、Y、Z向峰值加速度分别为0.36 g、0.52 g和0.38 g,SSE的3个方向峰值加速度为0.73 g、1.18 g和0.84 g。需 要 说明的是,输入时程是通过要求反应谱(Required Response Spectrum,简称RRS)用计算机生成的OBE和SSE状态下的人工模拟加速度时程,在生成人工模拟加速度时程时对要求反应谱考虑了10%的裕量,时程持续时间为30 s,强震时间超过15 s。计算时程时反应谱的频率间隔为0.1 Hz,满足《设备抗震鉴定试验指南》(HAF·J0053)建议的用于计算要求楼板反应谱的频率间隔的要求。生成的OBE和SSE人工模拟加速度时程3个方向之间的相关系数见表3,其中,各向之间相关系数满足《设备抗震鉴定试验指南》小于0.3的要求。

图6 OBE(a)和SSE(b)3个方向地震试验输入时程

Fig.6 Input time-histories in 3 directions in the seismic test of OBE(a)and SSE(b)

分别将3个方向的SSE时程曲线加载到模型上,并在有限元模型上建立如图7所示的5个测试点,所建立的测试点与后续试验中加速度计安装位置基本保持一致。计算得到各观测位置的加速度时程如图8所示,提取得到各测试点的最大加速度幅值见表4。可以看出,振动台面上的观测点在3个方向的振动幅值均是最低的,这时由于盘台底部测点距离振动台面较为接近,因此盘台底部的振动幅值相较于振动台面基本无明显增大。

在X方向上,地面振动经过放大传递达到盘台的重心,随后传至显示屏和顶板。可见随着振动信号向上传递,振动加速度幅值逐渐增大,最大加速度幅值(F4点处)为地面振动加速度幅值(F1点处)的2倍。在Y方向上,结构的振动强度相较其他方向明显增大,且随着高度增加,振动信号幅值具有一个先增大后减小的过程,顶部F4最大加速度幅值为4.46 g,为地面振动加速度幅值的2倍,而F5测试点振动幅值甚至达到了5.22 g,为地面加速度幅值的2.34倍。这是由于马赛克材料整体刚度较低,而显示屏质量大,在外部振动信号激励作用下,马赛克显示屏上的振动信号放大显著。相比之下,盘台结构在Z向上的振动放大非常微弱,这也说明地震动在垂直方向对后备盘台的影响相对较弱。因此,纵向运动和横向运动对后备盘台的振动响应影响较大,其中抑制横向运动是改善结构抗震性能的关键。

由于马赛克显示盘面F5测试点区域上装有监视和控制的关键仪控设备,故选取F5测试点的振动加速度信号进行时频分析,结果如图9所示。可以看出,X向的能量峰值出现在2~3 Hz,在6 s时存在较为明显的能量峰值,随着地震动的持续作用,结构响应在23~26 s出现了持续的高强度振动; 相比之下,在Y向上则出现了两个明显的高强度振动频率:2~3 Hz和13~14 Hz,对应的时间段分别为11~14 s和26~27 s; Z向的能量峰值也出现在2~3 Hz,结构在6~7 s时出现了明显的振动能量集中,且在16~20 s处达到第二个峰值。

3个方向的能量峰值均主要位于2~3 Hz,但出现的时间段相互错开,对比图4可以看到,2~3 Hz正是响应谱曲线开始出现波峰的频率。X向和Z向的能量峰值基本相同,Y向能量峰值超过X向和Z向的2倍,因此时频图能量峰值与响应谱曲线波峰成正相关。

马赛克显示盘面上包括显示屏在内的关键仪控设备安装位置如图 10所示,其中圆点为相应设备的振动加速度观测点。对马赛克显示盘面上各个关键仪控设备位置点的振动加速度幅值进行小波变换,得到的时频图与F5的时频图基本一致。虽然各个点在时域上的振动加速度幅值大小不一,但是经过小波变换得到各点同一方向时频图的能量峰值在量级、时间段和频率基本一致,即不同点在同一方向上具有相同的能量趋势,因此在安装马赛克显示盘面上的关键仪控设备时,应着重考虑设备Y向的抗振能力,并根据设备本身的抗震特性选择合适的安装位置。

图9 F5测试点3个方向的时频图

Fig.9 Time-frequency graphs in X-direction(a),Y-direction(b),Z-direction(c)at F5 test point

依据《核设备抗震鉴定试验指南》(HAF·J0053)等相关鉴定试验标准,开展后备盘台的地震相关试验研究。地震试验在最大可承载60 t的6 m×6 m大型高性能地震模拟试验台上进行,试验台水平向最大位移分别为±150 mm和±100 mm,满载最大加速度分别为1.0 g和0.8 g,地震输入频率范围为0.1~100 Hz。试验中采用Kistler公司生产的8395M06型加速度计测量台面和被试设备上的运动加速度,使用LMS数据采集仪采集加速度数据。

试验首先需搭建测试环境及安装盘台。目视检查盘台结构完整后,将盘台焊接到底座钢板上,底座钢板与地震试验台通过M30地脚螺栓螺栓刚性连接。地震试验环境搭建如图 11所示。在盘台的底部、重心、顶部、显示屏以及地震台台面分别安装一组加速度传感器(X、Y、Z三方向)。实测试验盘台重量约为706.4 kg,与有限元模型质量710.5 kg非常接近。

试验流程如图 12所示,首先通过动态测试对结构的自然频率进行分析。随后进行5次OBE试验,在完成OBE试验后,对后备盘台结构进行检查,确认结构框架无损坏后再进行SSE试验,SSE试验时台面的加速度值是OBE试验的2倍,SSE试验完成后再次检查结构框架。

在后备盘台的3个正交轴向输入加速度幅值为0.2 g的白噪声信号进行扫频,扫频范围为1~100 Hz,扫频速率为1 oct/min,持续时间为120 s,试验前动态特性不考虑盘台结构的非线性,扫频获得设备的固有频率和阻尼比结果如图 13所示。由图可以看出,后备盘台的X向一阶固有频率为27.20 Hz,阻尼比为14.37%; Y向一阶固有频率为13.60 Hz,阻尼比为4.26%; Z向一阶固有频率大于100 Hz。对比图2中有限元仿真结果,相对误差见表5,可以看到仿真与试验的前两阶模态频率非常接近。

地震试验在控制室盘台样机的3个正交轴向同时进行激振,5次OBE和1次SSE地震试验的输入时程信号如图8所示。表6列出相关地震工况下试验台面响应时程信号与输入时程信号之间的相关系数,可以看到相关系数均接近于1,即地震台的信号能够很好地模拟要求的加速度信号

表7为各测试点在各个工况下的最大加速度响应,可以看出,地震台台面的加速度幅值在3个方向均是最低,在地震试验过程中,地震信号通过地震台台面传递到盘台的各个位置,并在传递过程中加速度信号有不同程度的放大。

表6 台面加速度时程与要求加速度时程的相关系数

Tab.6 Correlation coefficient between the test table acceleration time-history and the required acceleration time-history

OBE试验各测点响应的最大振动加速度幅值,如图 14所示。在X向上,随着盘台框架上测试点高度增加,结构振动加速度幅值逐步增大,而振动幅值最大的测试点为A5,这是因为纵向为马赛克盘面法向,马赛克主体材料为塑料,刚度相对较弱,故马赛克盘面沿纵向的振动放大最为显著。在Y向上,随着振动逐步向上传递,各测试点的振动加速度幅值逐步增大,其中A4的振动加速度振动幅值超过了台面振动加速度幅值的2倍,且各测试点在横向的振动放大最为明显,而在垂直方向上,各测试点的振动放大相对较弱。

SSE试验的台面加速度值为OBE试验的2倍,从图 15中可以看到,X向和Z向上,盘台上各测试点的振动加速度幅值相对台面的振动加速度幅值增益不明显,而Y向振动强度增加显著,尤其A5的振动加速度振动幅值超过了台面振动加速度幅值的3倍。与OBE相同的是,盘台结构Z向上各测试点的振动放大相对较弱,即地震在竖直方向上对盘台影响较小,因此,改善盘台结构的抗震性能需主要抑制Y向的运动。对比测试点的仿真结果和试验结果可以看到,测试点仿真和试验的振动加速度最大值能够很好地对应,并且都是Y向振动增益最为显著,证明仿真结果能够很好地预测后备盘台结构在地震动工况下的振动特性。

SSE地震试验后,采用白噪声对该盘台进行动态特性检查。对比盘台试验前、后各方向的一阶固有频率及对应阻尼比(表8),可见试验后3个方向固有频率均无明显变化。盘台整体结构无变形和破裂,各个连接件无松动和脱落,被试控制室盘台样机地震试验合格,从而证明本次研究设计的盘台具有良好的抗震性能。

图 14 5次OBE试验中盘台各测试点X(a)、Y(b)、Z(c)3个方向最大加速度幅值

Fig.14 Maximum acceleration amplitudes in X direction(a),Y direction(b),and Z direction(c)at the the test points in 5 OBE tests

本文通过对核级控制室后备盘台结构进行有限元仿真分析和地震试验分析,采集并分析盘台的动态特性,得到如下主要结论:

(1)后备盘台有限元模型的一阶模态振型为Y向的左右偏摆运动,频率为13.656 Hz。反应谱分析获得结构的最大Mises应力为91.89 MPa,位于马赛克显示盘面左下角,小于塑料的最大屈服极限,因此盘台具备较好的抗震能力。

(2)随着测试点高度的增加,振动幅值逐步增大,Y向上的振动加速度幅值增益最为显著,后备盘台显示屏处的振动幅值为地面振动幅值的2.34倍,抑制后备盘台横向运动是增强结构抗震性能的关键。

(3)马赛克显示盘面上同一点中3个方向的能量峰值均主要位于2~3 Hz,但错开了出现的时间段,X向和Z向的能量峰值基本相同,Y向能量峰值超过纵向X向和Z向的2倍。不同测试点在同一方向上的时频图的能量峰值在量级、时间段和频率基本一致。

(4)仿真和试验的振动加速度最大值能够很好地对应。仿真结果能够很好地预测后备盘台结构在地震动工况下的振动特性,试验结果确认了仿真结果的正确性,验证了盘台结构的抗震性能。